董振坤

(天瑞集团郑州水泥有限公司)

某公司水泥粉磨系统采用Ф4.2m×13m球磨机配套160×120辊压机的联合粉磨系统,该系统于2008年4月份投产,进入正常生产。2010年后辊压机液压系统陆续出现不正常现象,2011年和2012年不正常现象加重,至2013年8月份甚至到了不能正常开机的状况。本文针对辊压机液压系统的特点,对故障现象进行分析。

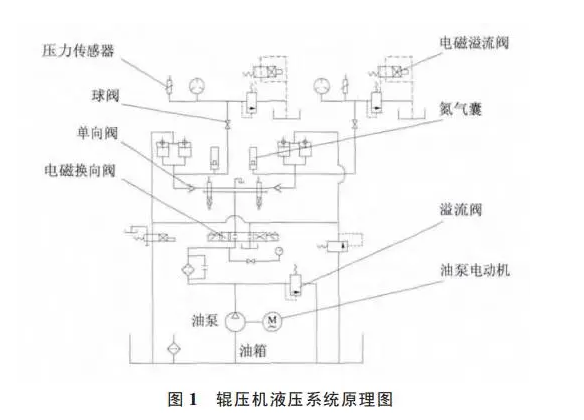

1 液压系统原理

液压系统原理见图1。

溢流阀的调整压力决定油泵往系统的供油压力,液压油通过电磁换向阀、单向阀,经过两阀配合对动辊左右侧液压缸进行加压,通过压力传感器测定系统压力,当达到设定压力时停止加压。正常工作时电磁溢流阀关闭,通过氮气囊的缓冲来使动辊进退自如进行挤压物料。当动辊回退压力过大达到电磁溢流阀的设定压力时,系统液压溢流并随机关闭;系统压力小时液压油站油泵自动启动进行补油,以达到设定的系统压力,保证整个液压系统压力达到设定压力。

2 液压系统问题及分析

2.1液压系统的问题主要表现为:

动辊液压缸漏油;油泵损坏;油泵配套电动机烧毁;氮气囊破损;氮气囊下端菌柄阀断裂;菌柄阀有时大时小的撞击声;液压缸与氮气囊连接钢管道振动大并出现过振断的现象;电磁溢流阀卡死频繁损坏。

2.2对液压系统问题现象进行分析:

液压系统发生故障的主要因素是液压油污染,因此首先要查找污染物。该辊压机动辊所配置的液压缸为铜套式液压缸,正常工作时铜套和缸杆之间相互运动,产生金属颗粒,同时铜套还受轴向力,随着时间延长,固定铜套的稳钉松动,更有甚者出现剪断,导致铜套移动,从而发生漏油现象。对液压系统原理图分析,可知液压油是通过电磁溢流阀回到油箱中的。动辊配置4个液压缸,等于液压油有4个污染源,所以,电磁溢流阀损坏的频率非常高,在清洗电磁溢流阀时经常发现金属铜末。由于电磁溢流阀中有污染颗粒,使该阀不能正常工作,处于或常开,或常闭,或时开时闭的状态,引发了系统一系列的故障表现。

2.3电磁溢流阀处于不同状态时的故障表现:

1)电磁溢流阀处于常开状态

电磁溢流阀处于泄漏状态,液压系统压力小于设定压力,压力传感器检测到系统压力小,油泵频繁启动或一直运行,导致泵过早损坏或烧坏泵用电动机。当辊缝突然增大时,这时液压缸中的液压油一部分回氮气囊中,另一部分通过电磁溢流阀直接回油箱;当辊缝减小时,氮气囊中油液迅速回流到系统中,但仍有一部分液压油继续泄漏。在正常工作时,氮气囊下部的菌柄阀在弹簧作用下处于常开状态,进回油波动不大,菌柄阀顶帽上下受力基本平衡。当系统处于长期泄漏状态时,氮气囊中回油加快,等于菌柄阀顶帽受力上部大于下部,阀芯迅速下落,出现了阀顶帽撞击阀底的声音,这时系统出现泵不断供油,液压缸回油量和泄漏量随压力不断变化,三者不可能协调。菌柄阀杆因长时间上下动作,会导致其断裂,一部分零件下落,卡住后道工序,阀顶帽进入钢瓶中把气囊胶皮割破。

2)电磁溢流阀处于常闭状态

电磁溢流阀处于常闭状态时,当辊缝加大,液压油回氮气囊中,系统压力小于设定压力时仍能正常工作;当辊缝过大,系统压力超过设定压力而不能卸载。液压缸与氮气囊之间的连接管道,既起连接作用又起吸收能量的作用,出现了“硬碰硬”,一旦辊缝减小,这部分能量还得急剧释放,就导致连接管道出现抖动,尤其以钢管连接的管道时抖动最大,因为其本身吸收能量小,动辊运行越不平稳,其抖动声音越大。更换为高压橡胶管能有效减小其抖动,但只能起局部效果,不能解决根本问题。

3)电磁溢流阀处于时开时关状态

电磁溢流阀处于时开时关状态会出现一系列故障表现,一会儿菌柄阀撞击声,一会儿管子抖动,或者二者并存,整个液压系统乱套,也只能用头痛医头,脚痛医脚的方法来维持生产。

3采取的措施及效果

辊压机生产厂家多次到现场进行技术服务,同时,使用厂家也摸索调整,进行局部改造,主要有:1)将液压缸与氮气囊之间连接钢管改为高压橡皮胶软管,以减小冲击。2)液压泵和电动机、氮气囊、菌柄阀损坏及时更换。3)液压缸漏油更换铜套。4)电磁溢流阀清洗或更换。

采取上述措施后,效果不太明显,主要原因是电磁溢流阀损坏频率较大,有时清洗后故障依旧,因为金属杂物马上又出现堵塞溢流阀;再者,更换的新溢流阀出厂压力不一定适合该系统,需要调整。假如这时出现堵塞,调整其压力也是盲目的,无规律、无准则可寻,整个系统又出现了紊乱。

至2013年8月,存在的问题已严重影响到整个公司利益,使用厂家下决心将系统全部拆除、清洗,所有认为不放心阀件进行更换,连接管道、油箱、油泵全部清洗组装,现场自己调整,整体生产正常。

目前,该系统虽然能正常运行,但由于仍是铜套式液压缸,污染源仍然存在,仍有出现前述问题的隐患。

文章来源于:中国水泥备件网论坛

(版权归原作者或机构所有)

2003-2018 旭阳工业服务(上海)有限公司、上海旭阳传动技术有限公司 版权所有

2003-2018 旭阳工业服务(上海)有限公司、上海旭阳传动技术有限公司 版权所有